Generelt er det vanskeligt at undgå en lille mængde fejl i udviklingen, produktionen og brugen af halvlederkomponenter. Med den løbende forbedring af produktkvalitetskravene bliver fejlanalyse stadig vigtigere. Ved at analysere specifikke fejlchips kan det hjælpe kredsløbsdesignere med at finde defekter i komponentdesignet, uoverensstemmelser i procesparametre, urimeligt design af perifere kredsløb eller fejlfunktioner forårsaget af problemet. Nødvendigheden af fejlanalyse af halvlederkomponenter manifesterer sig hovedsageligt i følgende aspekter:

(1) Fejlanalyse er et nødvendigt middel til at bestemme fejlmekanismen for enhedschippen;

(2) Fejlanalyse giver det nødvendige grundlag og de nødvendige oplysninger til effektiv fejldiagnose;

(3) Fejlanalyse giver designingeniører den nødvendige feedbackinformation til løbende at forbedre eller reparere chipdesignet og gøre det mere rimeligt i overensstemmelse med designspecifikationen;

(4) Fejlanalyse kan give det nødvendige supplement til produktionstest og give det nødvendige informationsgrundlag for optimering af verifikationstestprocessen.

Ved fejlanalyse af halvlederdioder, audioner eller integrerede kredsløb bør de elektriske parametre først testes, og efter inspektion af udseende under et optisk mikroskop bør emballagen fjernes. Samtidig med at chippens funktionalitet bevares, bør de interne og eksterne ledninger, bindingspunkter og chippens overflade bevares så vidt muligt for at forberede det næste analysetrin.

Brug af scanningselektronmikroskopi og energispektrum til at udføre denne analyse: herunder observation af den mikroskopiske morfologi, søgning efter fejlpunkter, observation og placering af defektpunkter, nøjagtig måling af enhedens mikroskopiske geometri, størrelse og potentialfordeling af ru overflade samt logisk vurdering af det digitale gate-kredsløb (med spændingskontrastbilledmetode); Brug af energispektrometer eller spektrometer til at udføre denne analyse omfatter: analyse af mikroskopisk elementsammensætning, analyse af materialestruktur eller forurenende stoffer.

01. Overfladefejl og forbrændinger af halvlederkomponenter

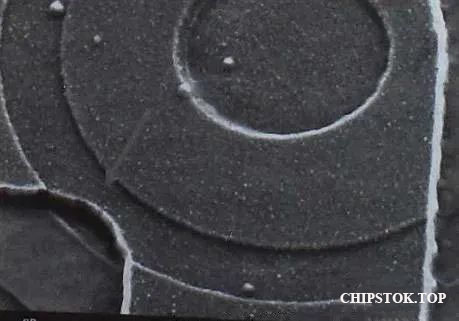

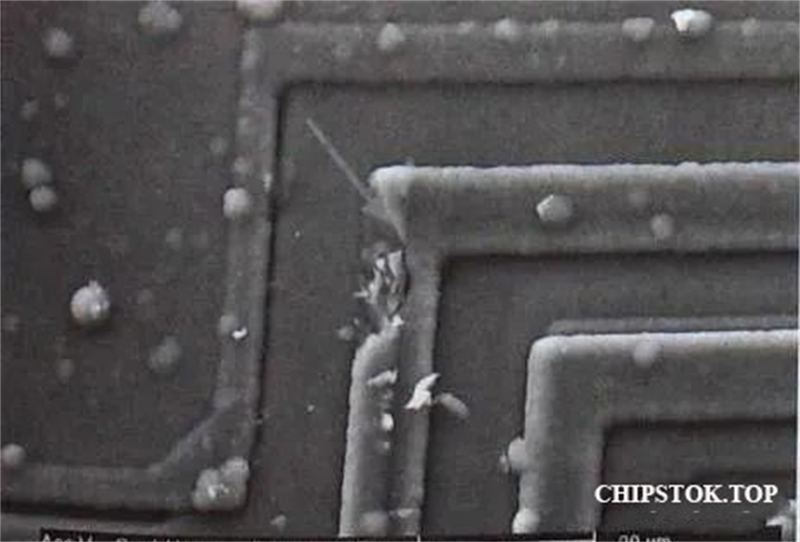

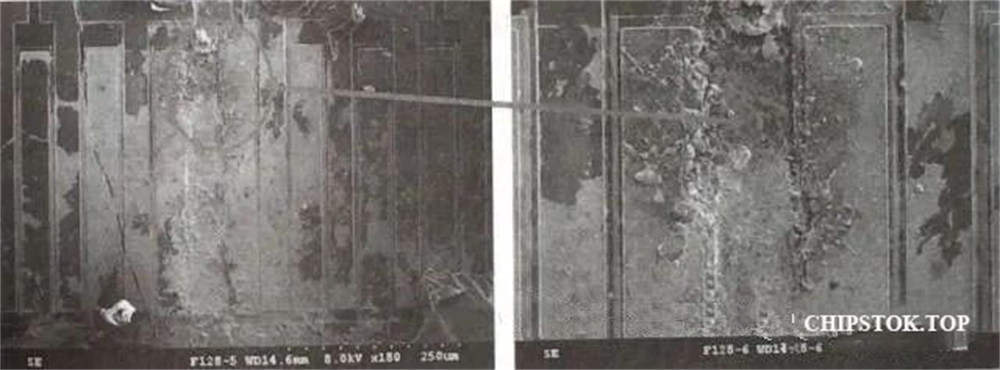

Overfladedefekter og udbrænding af halvlederkomponenter er begge almindelige fejltilstande, som vist i figur 1, som er defekten i det rensede lag af et integreret kredsløb.

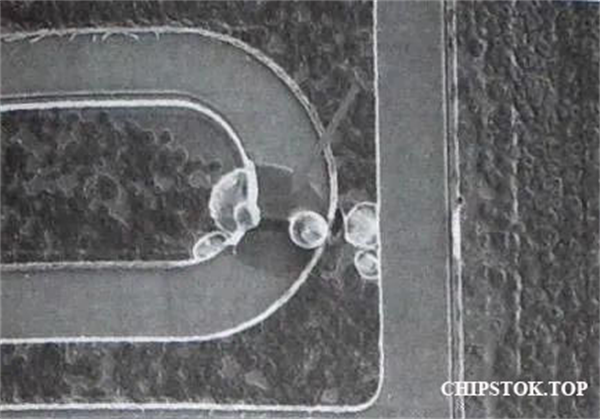

Figur 2 viser overfladefejlen i det metalliserede lag i det integrerede kredsløb.

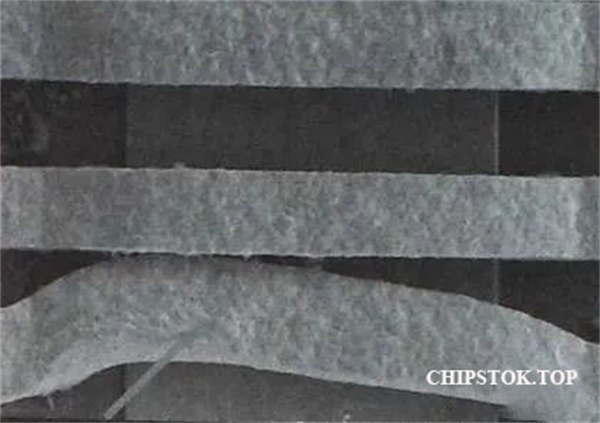

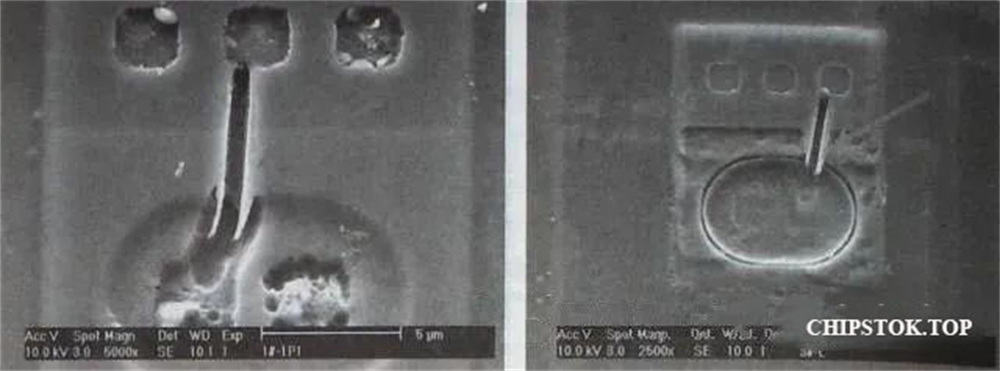

Figur 3 viser gennemslagskanalen mellem de to metalstrimler i det integrerede kredsløb.

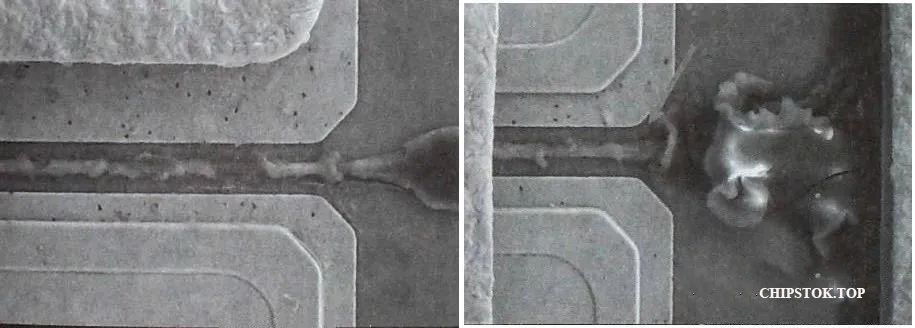

Figur 4 viser metalstrimlens kollaps og skæv deformation på luftbroen i mikrobølgeenheden.

Figur 5 viser gitterudbrændingen af mikrobølgerøret.

Figur 6 viser den mekaniske skade på den integrerede elektriske metalliserede ledning.

Figur 7 viser åbningen og defekten i mesadiodechippen.

Figur 8 viser nedbrydningen af beskyttelsesdioden ved indgangen til det integrerede kredsløb.

Figur 9 viser, at overfladen af den integrerede kredsløbschip er beskadiget af mekanisk påvirkning.

Figur 10 viser den delvise udbrænding af den integrerede kredsløbschip.

Figur 11 viser, at diodechippen var nedbrudt og alvorligt forbrændt, og gennembrudspunkterne gik i smeltet tilstand.

Figur 12 viser chippen af galliumnitrid-mikrobølgeeffektrøret brændt, og det brændte punkt præsenterer en smeltet forstøvningstilstand.

02. Elektrostatisk nedbrydning

Halvlederkomponenter fra fremstilling, emballering, transport til printpladens indsættelse, svejsning, maskinmontering og andre processer er truet af statisk elektricitet. I denne proces beskadiges transporten på grund af hyppig bevægelse og let eksponering for statisk elektricitet genereret af omverdenen. Derfor bør der lægges særlig vægt på elektrostatisk beskyttelse under transmission og transport for at reducere tab.

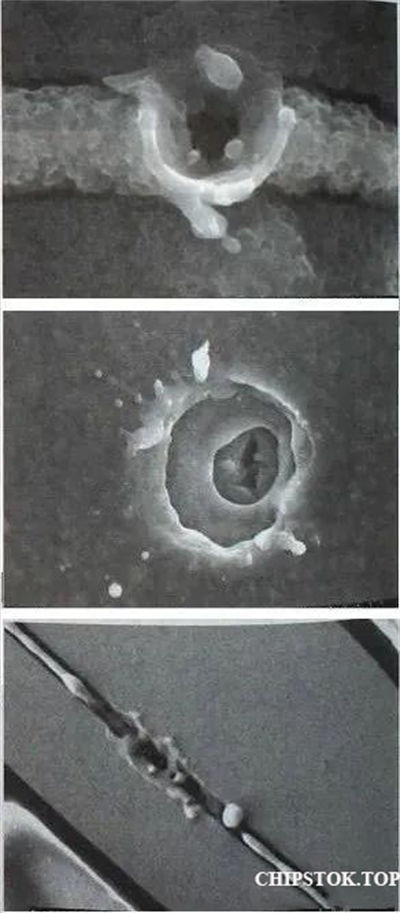

I halvlederkomponenter med unipolære MOS-rør og integrerede MOS-kredsløb er det særligt følsomt over for statisk elektricitet, især MOS-rør, fordi dets egen indgangsmodstand er meget høj, og gate-source-elektrodens kapacitans er meget lille. Derfor er det meget let at blive påvirket af eksterne elektromagnetiske felter eller elektrostatisk induktion og opladet. På grund af den elektrostatiske generering er det vanskeligt at aflade ladningen i tide. Derfor er det let at forårsage akkumulering af statisk elektricitet, der fører til øjeblikkeligt nedbrud af komponenten. Formen for elektrostatisk nedbrud er primært elektrisk genialt nedbrud, dvs. det tynde oxidlag i gitteret nedbrydes og danner et pinhole, som kortslutter mellemrummet mellem gitteret og kilden eller mellem gitteret og drainet.

Og i forhold til MOS-rør er den antistatiske gennemslagsevne i et MOS-integreret kredsløb en smule bedre, fordi indgangsterminalen på det integrerede MOS-kredsløb er udstyret med en beskyttelsesdiode. Når der er en stor elektrostatisk spænding eller overspænding, kan de fleste beskyttelsesdioder kobles til jord, men hvis spændingen er for høj, eller den øjeblikkelige forstærkningsstrøm er for stor, vil beskyttelsesdioderne nogle gange afbrydes, som vist i figur 8.

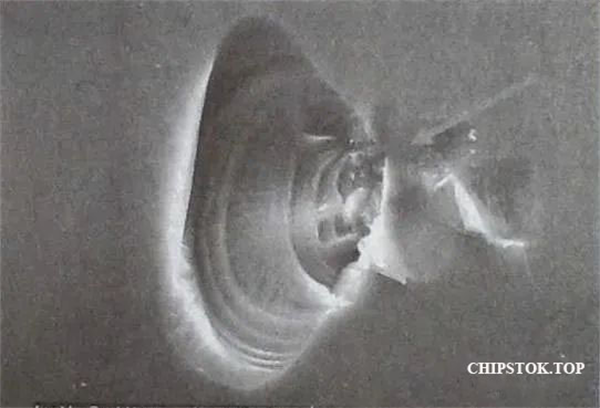

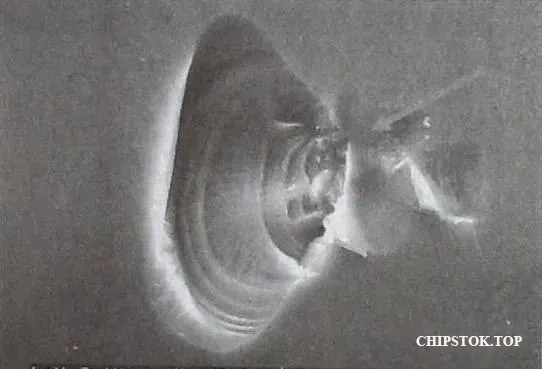

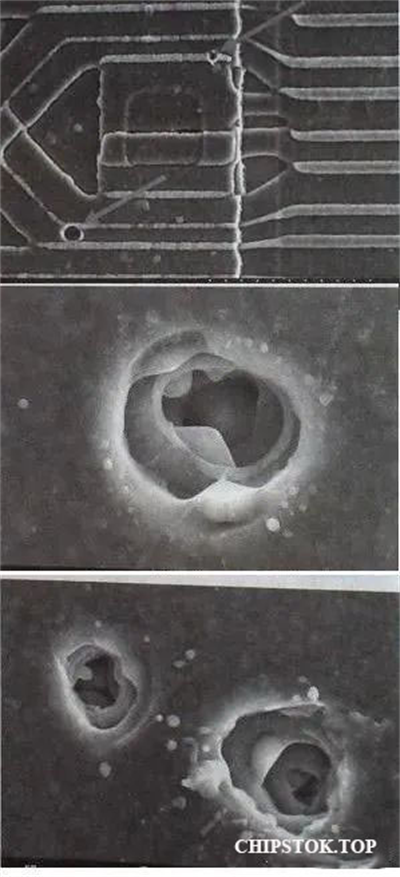

De adskillige billeder vist i figur 13 viser den elektrostatiske gennemslagstopografi af et integreret MOS-kredsløb. Gennemslagspunktet er lille og dybt, hvilket repræsenterer en smeltet sputteringstilstand.

Figur 14 viser udseendet af elektrostatisk gennembrud af magnethovedet på en computerharddisk.

Opslagstidspunkt: 8. juli 2023